工艺原理

将经过切、磨、洗后的普通优质平板玻璃送入钢化炉,通过加热(680℃~715℃)和淬冷,使玻璃内产生很大的永久应力—表面为压应力,内部为张应力,即玻璃产生了一种均匀而有规律分布的内应力,从而提高了玻璃的强度和热稳定性。

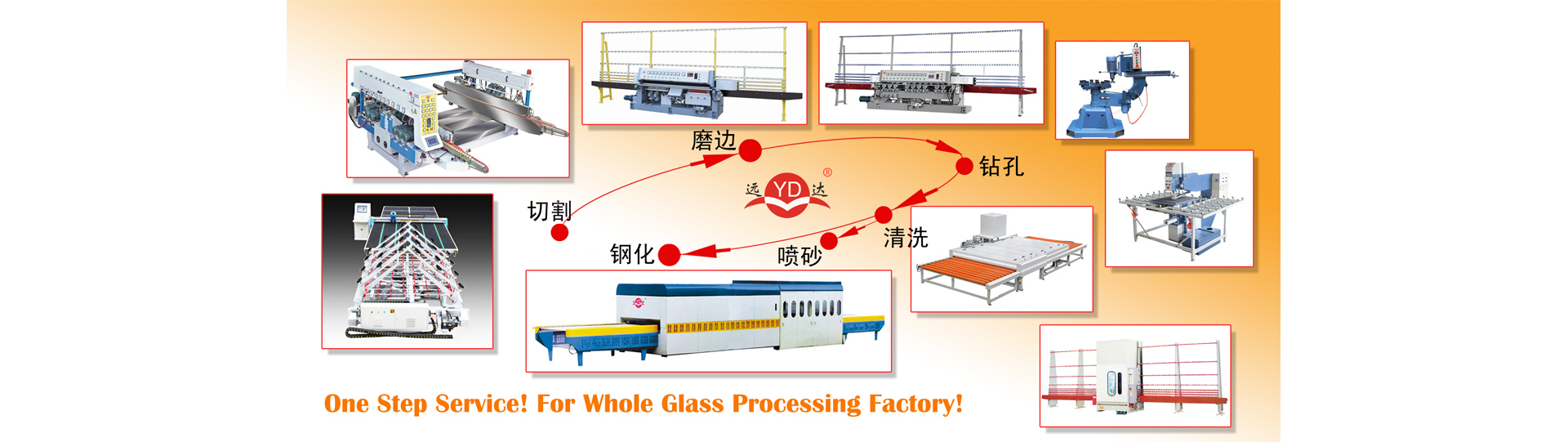

生产工艺流程:玻璃原片→检验 →切裁 → 掰边 →洗涤 →干燥→钢化→检验→ 包装→入库

而其中,作为钢化玻璃深加工流程中的最后一步,钢化过程控制的好坏,直接决定了钢化玻璃产品的品质,其工艺流程:入片→加热→淬冷→缓冷→卸片。工艺要求

在整个钢化过程中,变频器主要是对冷却风机进行控制。玻璃加热后的冷却分淬冷和缓冷两个阶段,对玻璃淬冷的基本要求是快速而均匀地冷却,使玻璃外层呈压力状态而内层呈张力状态。冷却速度愈快,温度梯度愈大,产生的永久应力,即钢化应力愈大,此时工艺要求风量和风压必须在短时间内迅速建立,充分冷却达到钢化效果。

(1) 淬冷电机要求加减速时间尽可能快,控制在150s以内,对于变频器过流抑制、过压抑制能力有一定要求;

(2) 持续过载能力,淬冷风机频率到达最大值时,会有持续20s左右的大电流,接近150%额定电流水平,要求变频器不能频繁报警;

(3) 有些场合,停机方式采用自由停机,当二次启动时,可能前次风机还未完全静止下来,需要变频器具备转速追踪再启动功能;

(4) 风机变频驱动受前端上位机控制系统来控制,需要变频器具备RS485通讯功能。

系统方案

华远电气钢化炉配套方案包括:280kW变频器驱动淬冷风机、90kW变频器驱动缓冷风机,PLC输出外部端子信号控制启停,模拟量4-20mA调速,通讯读取相关状态参数。方案优势

(1) 加减速时间快,280kW风机启停加减速时间可控制在150s内,启动平稳电流冲击小,减速过压抑制能力强;

(2) 淬冷风机最大电流710A左右,变频器持续过载能力强;

(3) G1系列独特的硬件转速追踪功能,在风机选择自由停机方式时,能完美二次启动,满足快速启停要求。

现场照片

邮箱:sales@huayuan-elec.com service@huayuan-elec.com

邮箱:sales@huayuan-elec.com service@huayuan-elec.com  传真:0755-23505661

传真:0755-23505661  深圳市宝安区松岗街道沙浦社区松江路6号科创工坊2栋

深圳市宝安区松岗街道沙浦社区松江路6号科创工坊2栋